Fusioni personalizzate in ghisa: quando la flessibilità fa la differenza

Le applicazioni delle fusioni personalizzate in ghisa

Nel mondo della metallurgia e della fonderia, la capacità di realizzare fusioni personalizzate in ghisa rappresenta un valore aggiunto di fondamentale importanza per molte industrie. Dalla meccanica all’arredamento urbano, dall’automotive alle infrastrutture, la flessibilità nella progettazione e produzione di componenti in ghisa consente di rispondere alle esigenze specifiche dei clienti, garantendo prestazioni elevate e una durata nel tempo superiore.

Perché scegliere fusioni personalizzate in ghisa?

La ghisa è un materiale ampiamente utilizzato grazie alle sue eccellenti proprietà meccaniche, tra cui elevata resistenza alla compressione, buona lavorabilità e ottima resistenza all'usura e alla corrosione. Tuttavia, ogni settore ha necessità specifiche che possono essere soddisfatte solo attraverso soluzioni su misura. Le fusioni personalizzate in ghisa permettono di ottimizzare il design dei componenti, migliorandone le prestazioni e riducendo il peso, i costi e i tempi di produzione.

Principali vantaggi della personalizzazione della ghisa

Personalizzare le fusioni in ghisa significa ottenere componenti ottimizzati per rispondere alle esigenze specifiche di ogni applicazione. Grazie alla possibilità di adattare il design, la lega e il processo produttivo, le aziende possono migliorare l'efficienza operativa e garantire prodotti con prestazioni superiori. Ecco alcuni dei principali vantaggi della personalizzazione:

Adattabilità alle esigenze specifiche

La possibilità di progettare e realizzare componenti su misura consente di rispondere alle richieste uniche di ogni settore, migliorando l'efficienza operativa.

Ottimizzazione dei materiali

Grazie alla personalizzazione, è possibile selezionare il tipo di ghisa più adatto (ghisa grigia, sferoidale, legata) in base alle proprietà richieste dal cliente.

Miglioramento delle prestazioni

Un design personalizzato consente di ridurre il peso delle fusioni senza compromettere la resistenza strutturale, contribuendo a una maggiore efficienza energetica e a una riduzione dei costi di trasporto.

Maggiore durata nel tempo

I componenti progettati per rispondere a specifiche condizioni operative sono più resistenti a usura e stress meccanico.

Le applicazioni delle fusioni personalizzate in ghisa

Le fusioni personalizzate in ghisa trovano applicazione in diversi settori industriali, tra cui:

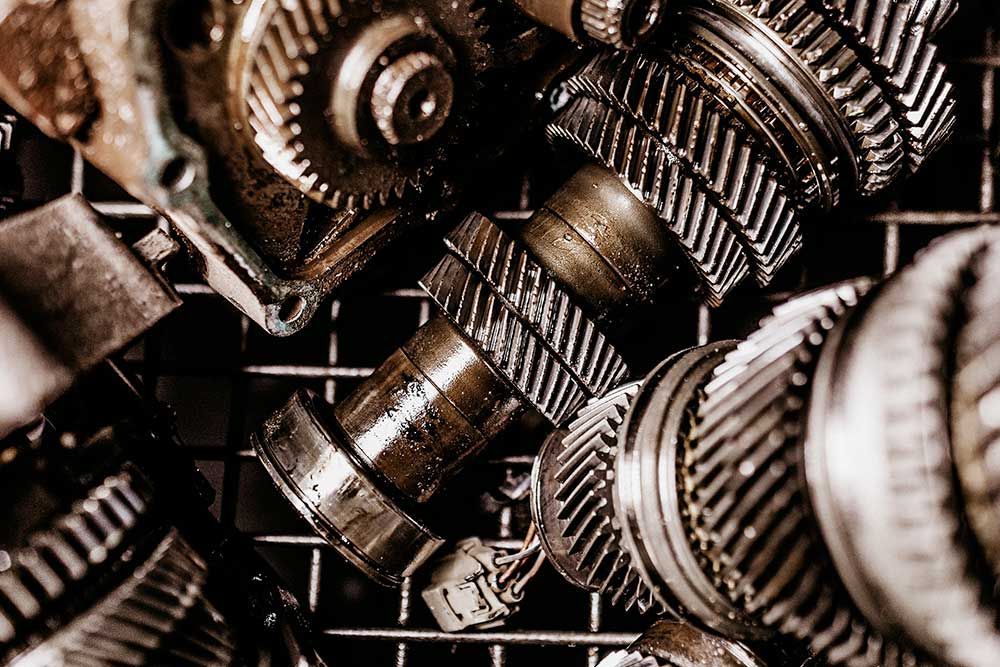

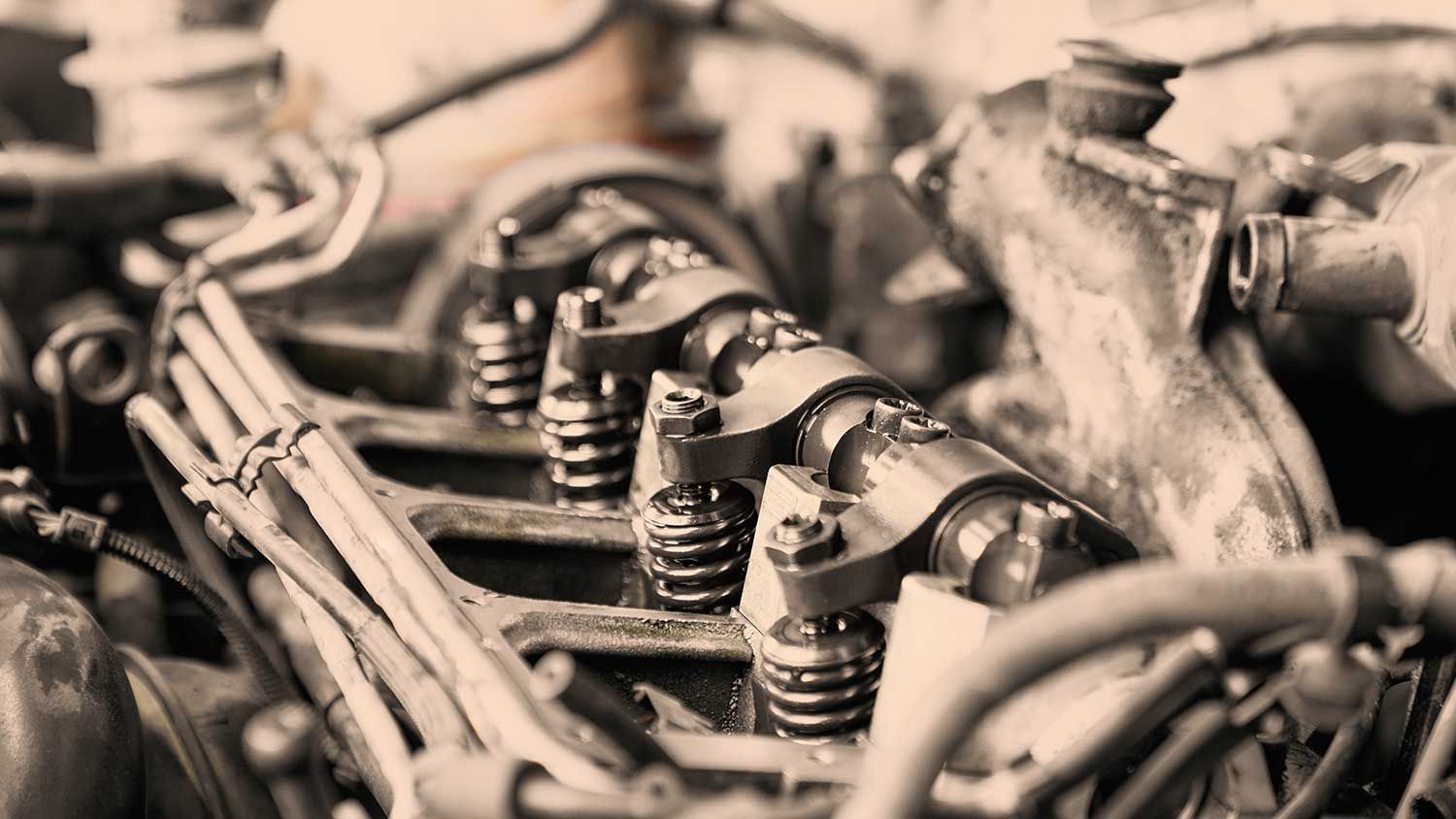

· Settore automobilistico: componenti per motori, scatole cambio, supporti e telai rinforzati.

· Industria meccanica: basamenti per macchine utensili, ingranaggi, giunti e parti strutturali.

· Infrastrutture: elementi per reti idriche e fognarie, supporti strutturali e coperture per impianti energetici.

Grazie alla possibilità di personalizzazione, ogni settore può ottenere prodotti ottimizzati per le proprie esigenze, garantendo maggiore efficienza operativa e una migliore resa nel tempo.

Le fasi della produzione personalizzata

La realizzazione di fusioni personalizzate in ghisa prevede diverse fasi fondamentali, che garantiscono un prodotto finito di alta qualità e conforme alle specifiche richieste.

· Progettazione e sviluppo

La prima fase coinvolge il cliente e il team di ingegneri della fonderia per definire le caratteristiche tecniche del prodotto. Grazie a software di progettazione avanzati, è possibile simulare il comportamento del componente e ottimizzarne la geometria.

·

Scelta della lega di ghisa

A seconda delle esigenze di resistenza, lavorabilità e durata, viene selezionata la lega più adatta.

· Realizzazione dello stampo

Viene creato lo stampo in cui sarà colata la ghisa fusa. Questo processo può avvenire tramite tecniche tradizionali, vale a dire con la creazione di un modello, o con l'ausilio di tecnologie innovative come la stampa 3D.

· Fusione e colata

La ghisa viene riscaldata fino alla temperatura di fusione e colata negli stampi, dando forma al componente.

· Raffreddamento e finitura

Dopo la solidificazione, il pezzo viene rimosso dallo stampo, sottoposto a trattamenti termici e rifinito per ottenere le dimensioni e le caratteristiche finali richieste.

· Controllo qualità

Ogni pezzo viene sottoposto a rigorosi test di qualità per garantire che soddisfi gli standard richiesti dal cliente e dalle normative di settore.

L'importanza della flessibilità nella produzione

La flessibilità è un fattore chiave nella produzione di fusioni personalizzate in ghisa. Le aziende che operano in questo settore devono essere in grado di adattarsi rapidamente alle esigenze del mercato, offrendo soluzioni su misura con tempi di consegna ridotti. Grazie a tecnologie avanzate come la simulazione numerica, la stampa 3D per la creazione di modelli e stampi, e i sistemi di produzione automatizzati, le fonderie possono garantire elevati standard qualitativi e una maggiore efficienza produttiva.

Fusioni personalizzate in ghisa: una soluzione strategica

Le fusioni personalizzate in ghisa rappresentano una soluzione strategica per molteplici settori industriali, grazie alla loro versatilità, resistenza e possibilità di adattamento alle esigenze specifiche. La capacità di progettare e produrre componenti su misura consente alle aziende di ottimizzare le prestazioni, ridurre i costi e migliorare la durata dei prodotti. Affidarsi a una fonderia esperta nella realizzazione di fusioni personalizzate significa investire in qualità, innovazione e competitività sul mercato.