Il processo di fusione della ghisa: dalla materia prima al prodotto finito

Il processo di fusione della ghisa è una delle tecnologie più antiche e affascinanti dell’industria metallurgica. Si tratta di un percorso complesso che inizia con l’estrazione delle materie prime e culmina nella produzione di componenti resistenti, utilizzati in una vasta gamma di settori industriali. Oggi, grazie agli sviluppi tecnologici, questo processo è diventato altamente sofisticato, permettendo la realizzazione di prodotti di elevata qualità, con standard di precisione e resistenza che una volta erano impensabili.

Per ottenere i prodotti finiti si passa attraverso 2 fusioni: dalla “prima” si ottengono i pani di ghisa che poi sono utilizzati nella “seconda” fusione per ottenere i componenti desiderati. La “prima” fusione è realizzata nelle acciaierie in grossi altiforni mentre la “seconda” avviene nelle fonderie in forni elettrici o cubilotti.

Le materie prime: il cuore del processo di fusione della ghisa

Il punto di partenza del processo di fusione della ghisa è la scelta delle materie prime. Le componenti principali utilizzate sono il minerale di ferro, la calce e il coke, una forma di carbonio utilizzata come combustibile. Questi materiali sono essenziali non solo per la produzione della ghisa, ma anche per garantire la sua qualità e le proprietà meccaniche del prodotto finale.

Dettaglio delle materie prime utilizzate durante il processo di fusione della ghisa

- Il minerale di ferro: è la materia prima principale, costituita da ossidi di ferro che vengono ridotti in ferro grezzo durante il processo di fusione. La qualità del minerale ha un impatto diretto sulle proprietà della ghisa prodotta.

- La calce: viene utilizzata come fondente per rimuovere le impurità dal minerale di ferro e ridurre la viscosità della scoria.

- Il coke: funziona come combustibile per mantenere le alte temperature necessarie per la fusione, oltre a essere una fonte di carbonio per la ghisa.

La combinazione di questi elementi viene introdotta in un altoforno, una struttura enorme e altamente specializzata, dove il vero processo di fusione inizia.

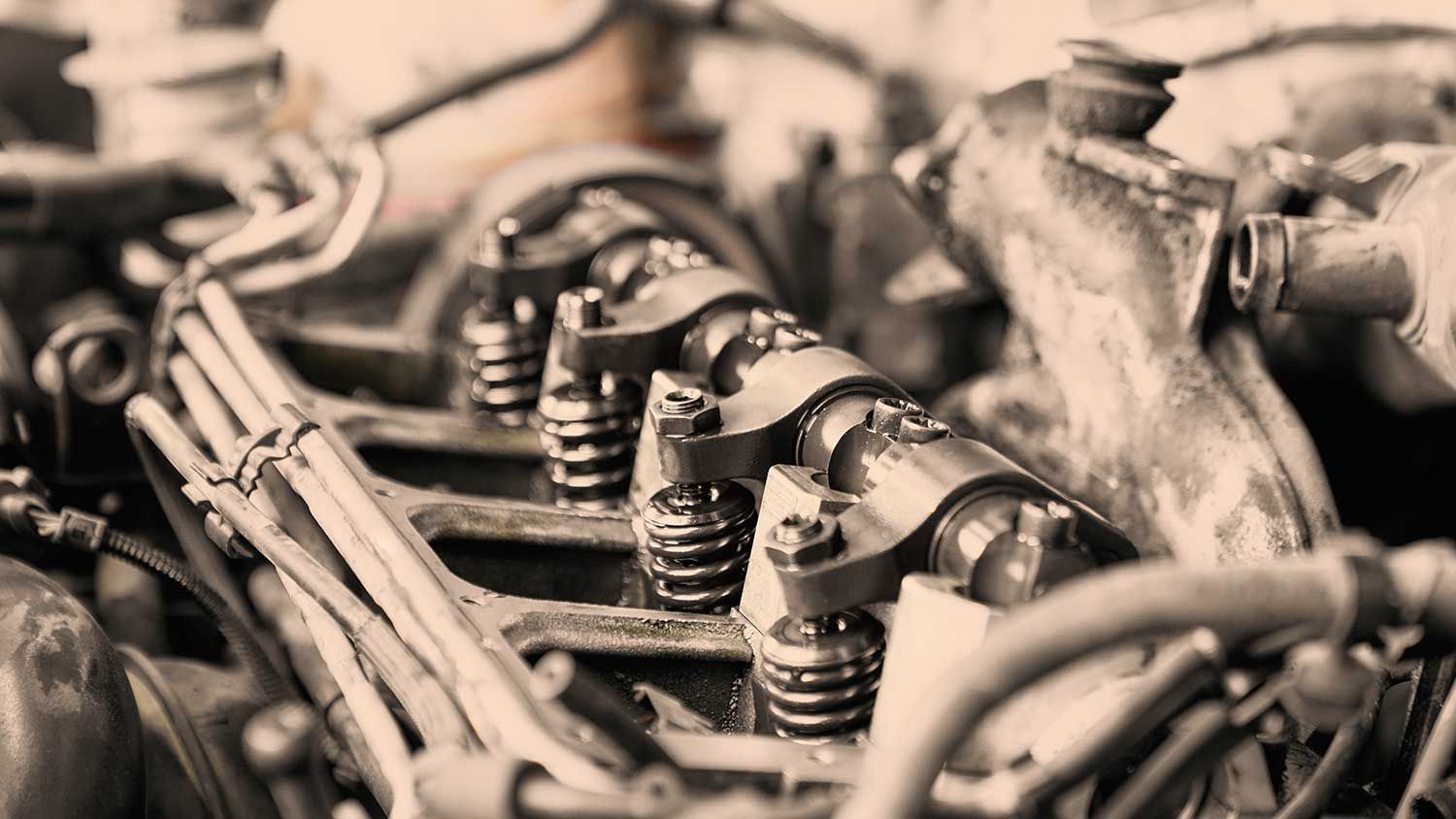

L’altoforno: dove avviene la trasformazione

L’altoforno è un componente cruciale nel processo di fusione della ghisa. È qui che avviene la trasformazione delle materie prime in ghisa liquida, grazie a temperature che superano i 1.500°C. Il funzionamento dell’altoforno si basa su un flusso continuo di materiali che vengono caricati dall’alto in sequenza: minerale di ferro, coke e calce.

Il coke brucia nel forno, producendo il calore necessario per fondere il minerale di ferro e il carbonio, che si combina con il ferro per formare la ghisa. Nel frattempo, la calce reagisce con le impurità, formando la scoria, che viene eliminata dal processo.

Una delle tecnologie più avanzate utilizzate oggi negli altiforni è il controllo automatico delle temperature e dei flussi di materiale, che garantisce un funzionamento ottimale e una qualità costante del prodotto finito. Sensori avanzati monitorano la composizione chimica della ghisa e delle scorie, permettendo agli operatori di apportare correzioni in tempo reale.

Fusione e formazione della ghisa liquida

Il cuore del processo è la fusione vera e propria, che si verifica all’interno dell’altoforno. Le alte temperature fanno sì che il ferro si separi dalle impurità e si combini con il carbonio, formando ghisa liquida. A questo punto, la ghisa contiene una percentuale di carbonio compresa tra il 3 e il 4%, oltre a tracce di altri elementi come silicio, manganese e zolfo. Questi elementi influenzano le proprietà della ghisa e possono essere regolati per ottenere caratteristiche specifiche nel prodotto finale.

Una volta fusa, la ghisa liquida viene prelevata dall’altoforno e convogliata in apposite lingottiere per essere trasformata nei pani successivamente utilizzati dalle fonderie. A seconda delle esigenze, la ghisa può essere versata in stampi per creare forme specifiche, oppure sottoposta a ulteriori trattamenti per migliorarne le proprietà meccaniche.

Trattamenti e raffinazione per migliorare la qualità

Dopo la “seconda fusione” la composizione chimica della ghisa è monitorata in maniera molto precisa ed eventualmente corretta per migliorare le sue caratteristiche meccaniche. Questa operazione, assieme all’eliminazione delle scorie, viene chiamato processo di raffinazione ed è fondamentale per ottenere la qualità desiderata in base all’applicazione finale del prodotto.

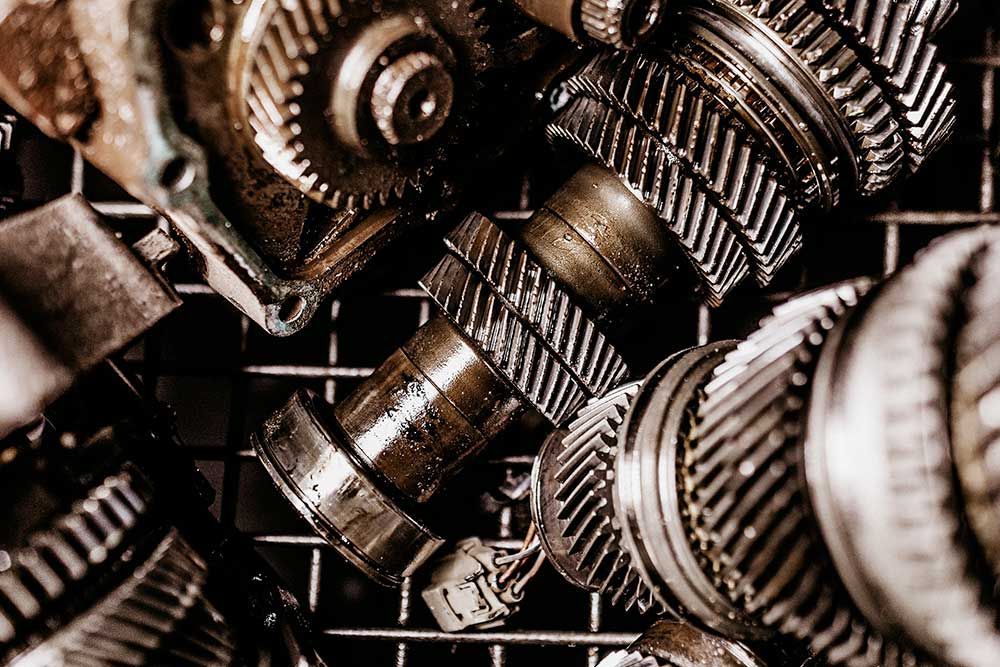

Dalla ghisa liquida al prodotto finito

Il passaggio successivo consiste nella trasformazione della ghisa liquida in prodotti finiti attraverso la colata in stampi. Questa fase può variare notevolmente a seconda del tipo di prodotto che si desidera ottenere. Per esempio, la ghisa può essere colata in stampi, altrimenti detti forme, permanenti o in sabbia, a seconda delle dimensioni e delle complessità del pezzo finale.

Durante questa fase, la precisione e la qualità degli stampi sono fondamentali per garantire che il prodotto finito rispetti le specifiche richieste. Tecnologie moderne come la modellazione 3D e le stampe a iniezione permettono oggi di creare modelli, necessari all’ottenimento delle forme, estremamente precisi, riducendo al minimo i difetti nei pezzi colati.

Fase finale del processo di fusione della ghisa: raffreddamento e lavorazioni finali

Una volta colata, la ghisa liquida viene lasciata raffreddare e solidificare negli stampi. Il raffreddamento è una fase critica, in quanto può influenzare significativamente le proprietà meccaniche del prodotto finito. È importante che il tempo di raffreddamento negli stampi sia adeguato alle dimensioni del particolare finito e alle caratteristiche meccaniche che si vogliono ottenere.

Dopo il raffreddamento, i prodotti in ghisa sono sottoposti a ulteriori lavorazioni che possono migliorarne la finitura superficiale e dimensionale (la sbavatura, la verniciatura e le lavorazioni meccaniche) ed altre che ne migliorano la resistenza all’usura, la durezza e altre proprietà meccaniche (i trattamenti termici).

Il controllo della qualità è l’ultimo, ma non meno importante, passaggio del processo di fusione della ghisa. Le moderne fonderie, come Quaglia e Colombo, utilizzano tecniche avanzate di controllo non distruttivo (NDT), come la radiografia e gli ultrasuoni, per verificare la presenza di eventuali difetti interni nei pezzi finiti. Solo dopo un accurato controllo di qualità, i prodotti in ghisa sono pronti per essere spediti ai clienti.

Il processo di fusione della ghisa è un’arte complessa che combina conoscenze antiche e tecnologie moderne per produrre componenti di alta qualità utilizzati in molteplici settori, dall’automotive all’edilizia. Le innovazioni tecnologiche hanno permesso di migliorare l’efficienza e la precisione di ogni fase, garantendo prodotti finiti sempre più performanti.

RIMANIAMO IN CONTATTO

Per approfondire i servizi di produzione e fusione ghisa della Fonderia Quaglia & Colombo di Legnano (Milano), compilare il form di contatto cliccando sul link in basso.

AIUTI DI STATO

Gli aiuti di Stato e gli aiuti de minimis ricevuti sono contenuti nel Registro nazionale degli aiuti di Stato di cui all’art. 52 della L. 234/2012” e consultabili al seguente link, inserendo come chiave di ricerca nel campo CODICE FISCALE: 05090580969